島根の石見麦酒が1桁安いビール醸造設備を施工できる秘密に迫る

近年、注目を集めるクラフトビール。

醸造家のこだわりが生みだす多彩な味わいが人気の秘密となっている。

クラフトビール業界に参入して「工場を建設したい!」というニーズも高まるなか、初期投資をグンと抑える方法を自ら編みだすのみならず、全国津々浦々に普及させているのが島根県江津市にある「石見麦酒」。

一体どんな方法でコストダウンを図るのか、そもそもなぜビールを造ろうと思ったのか。話を聞きに島根県の江津市を訪れた。

工務店を手伝いながらビール醸造の道へ

話を伺ったのは株式会社石見麦酒の工場長、山口厳雄さん。石見麦酒は2016年から生産と販売を開始した、まさに新進気鋭のマイクロブルワリー(小規模醸造所)の一つだ。

広島出身の山口さんは信州大学卒業後、長野の味噌メーカーに勤務。その後、家業の工務店を手伝うため島根県に移った。そこでたまたまイベントを通して出会ったのが、隣の鳥取県でビール造りを始めようとしていたパン屋「タルマーリー」の渡邉夫妻だった。

「家業とは別に当時は養蜂箱の事業をやろうと思っていたのですが、タルマーリーさんのビール造りの話にピンときてすぐに動き出しました。元々お酒が好きで、若い頃は杜氏になりたいとも思っていたんです。大学の頃から菌類の研究をして味噌の会社に入ったこともあって、微生物の扱いにはそれなりに慣れていましたしね」。

様々な醸造所にコンタクトを取って見学をお願いするなかで、印象に残ったことがあるという。

「とにかくオープンな業界だと感じましたね。“こんなことまで教えてくれるの?”とこちらが驚いてしまうほどでした」。

石見麦酒工場長の山口厳雄さん。奥様の梓さんと二人三脚でブルワリーの運営を行っている。

酒の席で生まれたコスト削減のアイディア

オープンな醸造所見学を繰り返すなかで温まってきたビール造りへの思いは、江津市が開催しているビジネスプランコンテスト「Go-Con」にぶつけられる。山口夫妻が考えたのは「江津の町にマイクロブリュワリーをつくり、クラフトビールで地域を元気にする」というプラン。これが見事2014年のGo-Con大賞に選ばれた。

「狙ってはいましたが幸いなことに受賞できました。その後、同じプランで山陰合同銀行のビジネスコンテストや島根型6次産業推進事業でも補助金をいただけることになりました」。

だが、醸造設備を揃えようとすると予算は際限なく膨れ上がっていく。当時、同じように醸造所の開業を目指していた仲間とお酒を飲みながら、「ステンレスの発酵タンクって高いね」と話していたとき、ふと周囲から「ビニール袋でできないかな?」というアイディアが飛び出した。

「それだ!と思ったんですよね。味噌の会社でもビニール袋を使ったやり方があったのを思い出しました」。こうして石見式の核心とも言える設備が産声をあげる。

石見式の象徴的設備と言える発酵タンク。石見麦酒では現在、8本の発酵タンクを設置中。

100万がわずか5万に。新しい道ならではの苦労

高額なステンレスタンクの代わりに山口さんが試験的に作ったのが、チェストフリーザーの中に150リットルものウォート(ビールになる前の液体)が納まるビニール袋を入れる簡易型のタンクだ。「食品対応していて温度変化に強く、衛生的にも優れている巨大なビニール袋が必要だったのですが、市販のものはなかったので松江の会社にお願いして作ってもらいました」。

これによって1本100万円もするタンクがわずか5万円程度の投資で済むことに。通常、発酵タンクは何本も必要なためここを20分の1に圧縮できるのはまさに画期的だった。ところが、前例のないことが理由で困ることも。

「ビールは酒税が関わるので国税局とやりとりをするのですが、免許の取得がとにかく大変でした。衛生面で不利な点がないことを証明するため、分析機関や専門機関を頼りながら、国税に“駄目”と言われたところを徹底的に潰していきました」。ここで役立ったのが江津のビジネスコンテストで受賞したことだった。山口さんが笑ってこう話す。

「市が認めたビジネスプランですから国税局も無下には却下できません。もし賞を受賞していなかったらこの方式は世に出ていなかったかもしれませんね(笑)」。

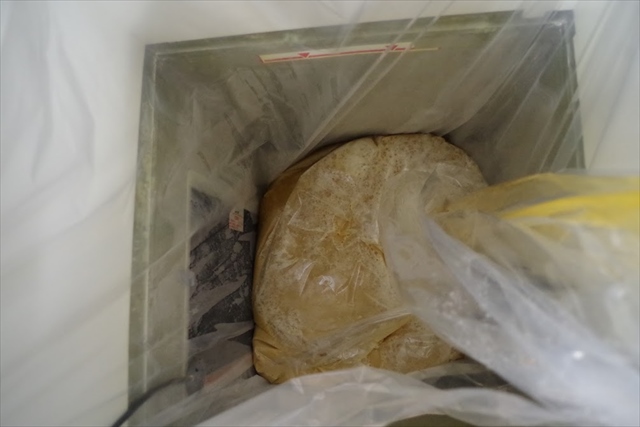

チェストフリーザーの内部がこちら。ビニール袋は1回使い切りなので衛生的。

「別の業者より桁が1つ安くて驚いた」

この安価なチェストフリーザー型のタンク、実はステンレスタンクより優れている面すらあるという。その一つが洗浄の手間が省けて、水の使用も抑えられるところ。

「ステンレスタンクだと洗浄に時間がかかるうえに大量の水や洗剤も使います。この洗浄コストの削減が一番大きいと思います。他には温度を下げるのはもちろん、上げることもできるのはこのチェストフリーザー型ならではの機能。より自在に発酵の管理ができます。スマホのアプリと連携させているので、例えば私が東京に出張に行ってもリアルタイムで温度管理ができてしまいます」。

コストダウンを実現しているのはタンクだけではない。煮沸時のケトルも上質なものだと数百万円するが石見式だと5万円そこそこ、冷却のためのチラーも普通は数十万円するが1万円ちょっと、原料のモルトを粉砕するモルトミルも通常数十万円するが7万円程度にそれぞれ抑えられるという。合計すると何と設備一式が150万円程度で賄えてしまうのだ。ブルーパブを始めようとしたとある店主が「石見麦酒さんに見積もりをお願いしたら、別の業者より桁が1つ安くて驚いた」という逸話も頷ける。

醸造スペースを眺めながら、ホッと一息つける休憩スポット。

お酒づくりを身近にするためのコストダウン

圧倒的なコストダウンが実現できる石見式だけに全国から引き合いが相次ぎ、昨年の1年間で石見式を採用した醸造所が北は北海道から南は種子島まで何と20もオープンした。山口さんは石見式のやり方をオープンにしている。自らも先駆者達から惜しげもなく知識を伝えてもらったからだ。

「新規参入のハードルを下げられて良かった半面、質の低いブルワリーが増殖するのではと心配されています(笑)。私もそう思われるのが嫌なので、定期的にうちで醸造の勉強会を開いて技術や知識の向上、シェアを目指しています」。ただし、山口さんのゴールはビールではない。既に地元の生産物を活かした果実酒づくりに向けて動きだしているという。

「果実酒だけでもありません。シードル、ワイン、ミード、どぶろくなど将来的には総合酒造メーカーになりたいと思っています。根本にはお酒づくりがもっと身近になって欲しいという思いがあるんです。だからこそ最初のハードルは低いに越したことがないと思っています」。

次回の勉強会にはまたお隣りの鳥取から「新規で醸造所を立ち上げたい」という熱意にあふれた一行がやって来る。石見式の波及はしばらく止まりそうにない。